+86-15267462807

+86-15267462807

Slamdevog er en kritisk proces i spildevandsbehandling og forskellige industrielle applikationer. Det involverer at reducere vandindholdet i slam og omdanne det fra en væske eller semi-væske tilstand til en mere håndterbar, solid "kage."

Blandt de forskellige tilgængelige teknologier til denne afgørende opgave, Skruetryk and filterpresser skiller sig ud som to af de mest anvendte og effektive metoder. Mens begge sigter mod at adskille faste stoffer fra væsker, adskiller deres operationelle principper, effektiviteter og ideelle anvendelser sig markant.

EN Skruetryk er en type afvandingsudstyr, der kontinuerligt adskiller væsker fra faste stoffer gennem mekanisk komprimering. Det er kendt for sin enkelhed, robust design og evne til at håndtere forskellige typer slam med minimal operatørintervention.

ENrbejdsprincippet for en skruepresse er elegant i sin kontinuerlige drift. Slam, ofte betinget med polymer For at forbedre flokkulering (klumpningen af fine partikler) føres ind i indløbet af pressen. Inde i hovedkroppen, en langsom roterende skrue (eller Auger) er placeret inden for en cylindrisk skærm tromme (undertiden benævnt en filtercylinder eller kurv).

Når skruen roterer, formidler den slammet fremad. Det unikke design af skruen, ofte med en variabel tonehøjde eller diameter, gradvist reducerer lydstyrken Tilgængelig for slammet, når det bevæger sig fra indløbet til stikkontakten. Denne reduktion i volumen kombineret med den kontinuerlige rotation genererer stigende tryk på slammet. Vand presses ud gennem de fine åbninger på den omgivende skærm, mens de komprimerede faste stoffer bevares.

De afvandede faste stoffer, der nu er i form af en "kage", udskilles i enden af skruen via en justerbar bagtryksplade eller kegle, som hjælper med at kontrollere niveauet for afvanding. Den adskilte væske eller filtrat opsamles i et bassin under skærmen og returneres typisk til den vigtigste spildevandsrensningsstrøm.

De vigtigste komponenter i en skruepresse inkluderer:

Skrue (Auger): Det centrale roterende element, der er ansvarlig for at transportere og komprimere slammet.

Skærm/filtercylinder: En stationær cylindrisk net eller en række ringe, gennem hvilken vandet passerer.

Kørenhed: Driver den langsomme rotation af skruen.

Slamindløb: Hvor den konditionerede slam kommer ind i pressen.

Filtrat outlet: Hvor de adskilte væskeudgange.

Kageafladningsport: Hvor de afvandede faste stoffer udvises.

Fælles applikationer For skruetryk inkluderer afvanding Kommunalt spildevandsslam , slam fra Fødevare- og drikkevareforarbejdning , papirmasse og papirfabrikker og forskellige Let industrielle spildevandsstrømme hvor kontinuerlig, moderat afvanding er påkrævet.

A Filterpresse er en batchdrevet afvandingsmaskine, der bruger trykfiltrering til at adskille faste stoffer fra væsker. Det er kendt for sin evne til at opnå meget høj kage faste stoffer Indhold og håndter udfordrende slamtyper.

Arbejdsprincippet for en filterpresse drejer sig om at tvinge væske gennem et filtermedium under højt tryk, hvilket efterlader de faste stoffer. I modsætning til en kontinuerlig skruepresse fungerer en filterpresse i cyklusser.

Kernen i en filterpresse består af en række lodrette filterplader der presses sammen for at danne et forseglet kammer. Hver plade er typisk forsænket og dækket med en Filter klud . Disse klude er det primære filtreringsmedium, hvilket gør det muligt for væske at passere gennem, mens de fastholder faste partikler. Hele pladernes samling er monteret i en robust ramme , understøttet af sidebjælker.

En typisk afvandingscyklus begynder med, at pladerne bliver tæt lukket sammen af en hydraulisk cylinder. Slam, ofte betinget med polymer , pumpes derefter ind i de kamre, der er dannet mellem pladerne under betydeligt tryk. Når slammet fylder disse kamre, tvinges væsken (filtrat) gennem filterklæderne og forlader pressen gennem dræningskanaler i pladerne. De faste partikler er fanget på overfladen af filterklæderne, der gradvist bygger op til dannelse af en filterkage inden for kamrene.

Denne proces fortsætter, indtil kamrene er fulde af afvandet kage, og strømmen af filtrat mindskes markant, hvilket indikerer, at kagen har nået sin maksimale tørhed. Når filtreringen er afsluttet, stoppes foderpumpen, og den hydrauliske cylinder trækkes tilbage, hvilket får pladerne til at adskille sig. De afvandede filterkager, der nu er solide og ofte selvforsørgende, falder ud fra mellem pladerne i en kollektionsbeholder eller transportør nedenfor. Filterklude rengøres derefter, og pressen er klar til den næste batch.

De vigtigste komponenter i en filterpresse inkluderer:

Filterplader: Forsænkede plader, der danner kamre til slammet og giver understøttelse af filterklude.

Filterklude: De permeable stofmedier, der fanger faste stoffer og giver væske mulighed for at passere.

Ramme: Den robuste struktur, der holder pladerne og hydraulisk cylinder.

Hydraulisk cylinder: Giver kraften til at lukke og åbne pladerne.

Foderpumpe: Leverer slammet i pressen under pres.

Manifolds/rør: Kanaler til indstrømning af slam og filtratudstrømning.

Fælles applikationer For filterpresser findes i Industriel spildevandsbehandling , minedrift (tailings afvanding) , Kemisk behandling , Pharmaceuticals , og andre industrier, hvor høj afvandingseffektivitet, fremragende filtratkvalitet og evnen til at håndtere en bred vifte af udfordrende eller fin-partikel-slam er vigtigst.

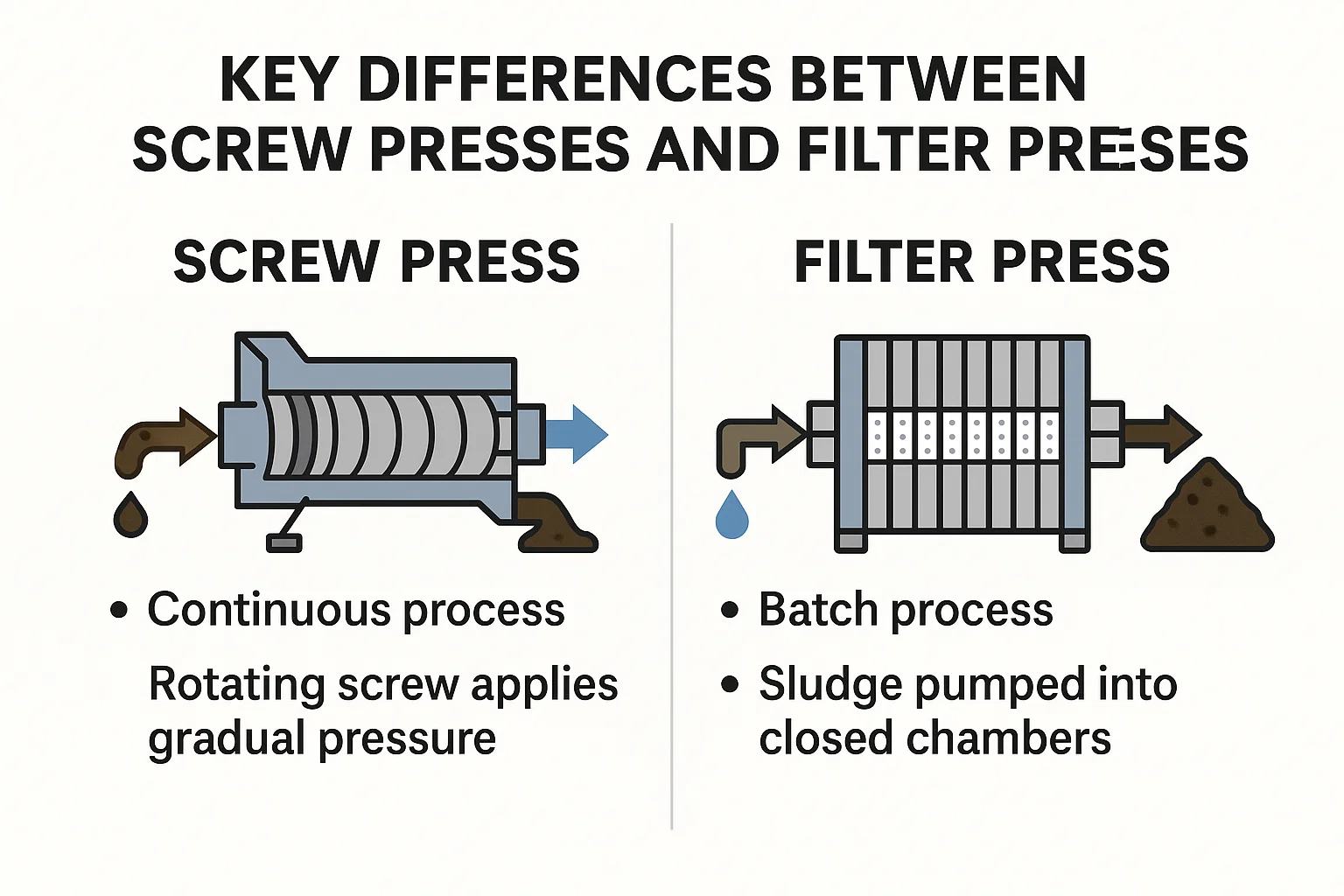

Mens både skruepresser og filterpresser er meget effektive til at afvandere slam, afviger deres grundlæggende operationelle principper og præstationsegenskaber markant. At forstå disse forskelle er afgørende for at vælge den optimale teknologi til en given anvendelse.

Skruetryk: Fungerer på en Kontinuerlig proces princip. Slam føres konstant ind i pressen, og en roterende skrue anvender gradvis, kontinuerligt tryk på at komprimere slammet. Vand dræner gennem en stationær skærm, og dewatered kage udledes kontinuerligt fra den anden ende. Denne kontinuerlige strøm gør den ideel til ensartede slamstrømme og automatiserede operationer.

Filterpresse: Fungerer som en batchproces . Slam pumpes ind i en række lukkede kamre og tvinger vand gennem filterklude under højt tryk. Når kamrene er fyldt med devandet kage, stopper pumpen, pladerne åbnes, og kagerne udledes. Denne cyklusbaserede operation betyder, at der er tydelige belastning, filtrering og dechargefaser.

Arten af slammet - dens partikelstørrelse, abrasivitet, kompressibilitet og faststofindhold - spiller en betydelig rolle i at bestemme, hvilken teknologi der er mere egnet.

Skruetryk: Fungerer generelt godt med Biologiske slam (f.eks. Kommunalt spildevand aktiveret slam), Madbehandlingsslam , og andre mellemstore-til-lave konsistensslam med en mere fibrøs eller komprimerbar karakter. De er mindre følsomme over for variationer i foderslamkonsistens sammenlignet med filterpresser. Mens de kan håndtere nogle olieagtige slam, kan meget højt olieindhold undertiden føre til blinding af skærmene. De foretrækker typisk koncentrationer af faste stoffer i området fra 0,5% til 5%.

Filterpresse: Meget alsidig og i stand til at afvandle en Meget bredere udvalg af slamtyper , herunder vanskelige at dewater industrielle slam, mineralskyller og slam med højt fine partikelindhold eller slibende egenskaber. De kan håndtere slam med højere indledende faste stofferkoncentrationer og er især effektive til slam, der danner en god, ukomprimerbar kagestruktur. Imidlertid kan ekstremt klistrede eller meget olieagtige slam føre til filterkludblindning, hvilket kræver hyppigere rengøring.

Tørheden af den afvandede kage er en kritisk faktor, der direkte påvirker bortskaffelsesomkostninger og potentiale for genbrug.

Skruetryk: Opnår typisk Nedre kage faste stoffer Procentdel , generelt lige fra 15% til 25% (Selvom nogle avancerede design kan nå op til 30%). Dette skyldes den kontinuerlige komprimeringsmekanisme med lavere tryk. Mens kagen er solid og stabelbar, bevarer den et højere fugtighedsindhold sammenlignet med en filterpressekage.

Filterpresse: Udmærker sig i produktion meget høje kage faste stoffer Procentdel , ofte lige fra 30% til over 60% (og nogle gange endnu højere for specifikke industrielle slam). Det høje filtreringstryk og batchdrift muliggør mere omfattende afvanding, hvilket resulterer i en tørrere, mere kompakt kage, der reducerer bortskaffelsesvolumen og vægt markant.

Skruetryk: Tilbud Kontinuerlig gennemstrømning , hvilket betyder, at det kan behandle slam konsekvent over lange perioder. Dens kapacitet måles typisk i volumen pr. Time (f.eks. M³/hr eller gallon/times slamfoder) og skalaer lineært med størrelsen og antallet af enheder. De vælges ofte til planter med en kontinuerlig, stabil strøm af slam.

Filterpresse: Processer slam ind batches , hvilket betyder, at dens samlede kapacitet bestemmes af mængden af slambehandlet pr. Cyklus og antallet af cyklusser pr. Dag. Mens individuelle filterpresser kan have meget store kapaciteter pr. Batch, betyder den intermitterende natur, at de er bedre egnet til operationer, hvor slamopsamling kan styres mellem cyklusser, eller hvor flere enheder kan køre i forskudte skift. Gennemstrømning måles i volumen pr. Batch eller ton tørre faste stoffer pr. Dag.

Skruetryk: Kendt for sin Højt niveau af automatisering og relativt lave operationelle krav . Når den er oprettet, kan det fungere i længere perioder med minimal operatør opmærksomhed. Automatiske rengøringscyklusser og selvjusterende mekanismer er almindelige. Dette fører til lavere arbejdsomkostninger.

Filterpresse: Kræver Mere operatør opmærksomhed På grund af sin batch -natur. Mens mange moderne filterpresser er stærkt automatiserede (f.eks. Automatisk pladeskift, kludvask og kageudladning), er operatører typisk nødvendige for at overvåge cyklussen, sikre korrekt kagefrigivelse og håndtere potentielle kludblindende problemer. Automatiserede systemer reducerer arbejdskraft markant, men kræver stadig ofte mere tilsyn end en skruepresse.

Skruetryk: Generelt har Lavere overordnede vedligeholdelsesbehov . Den langsomt bevægende skrue fører til mindre slid. Almindelige vedligeholdelsesopgaver inkluderer periodisk rengøring af skærmen, smøring af lejer og eventuel udskiftning af skrue- eller skærmelementerne på grund af slibeslitage, hvilket er sjældent.

Filterpresse: Har en tendens til at have Højere og hyppigere vedligeholdelseskrav . Den mest almindelige vedligeholdelsesopgave er Udskiftning af filterklude , som kan bære, rive eller blinde over tid afhængigt af slamtypen og driftsbetingelserne. Vedligeholdelse involverer også kontrol og udskiftning af hydrauliske komponenter, pladesætninger og sikring af pladepakkenes integritet. Rengøring af kludene er en regelmæssig operationel aktivitet.

Skruetryk: Kræver ofte Moderat til høj polymerforbrug . Polymer er afgørende for effektiv flokkulering af slampartikler for at skabe større flokke, der let kan afvandes af skruen. Den kontinuerlige forskydningsvirkning af skruen kan undertiden nedbryde flokke, hvilket kræver omhyggelig polymerdosering.

Filterpresse: Generelt kræver Moderat til lavt polymerforbrug Sammenlignet med skruetryk, skønt nogle slamtyper muligvis stadig har brug for betydelig konditionering. Filtreringsmekanismen med høj tryk er ofte mere tilgivende flokstyrke, og den statiske karakter af filtrering (når kagen dannes) reducerer flokbrud. Imidlertid vil utilstrækkelig flokkulering føre til dårlig filtratkvalitet og reduceret afvandingseffektivitet.

Skruetryk: Kan typisk prale af lavere energiforbrug Per ton af forarbejdede faste stoffer. Den vigtigste energiforbruger er den langsomt bevægende drivmotor til skruen. Dens kontinuerlige drift med lav effekt bidrager til lavere elregninger.

Filterpresse: Generelt har højere energiforbrug pr. ton tørre faste stoffer. De primære energibrugere er den kraftfulde slamfoderpumpe, der fungerer ved højt tryk, og den hydrauliske effektenhed til åbning og lukning af pladerne. Mens det fungerer i batches, kan energibehovet under filtreringscyklussen være betydelig.

Kapitalomkostninger (indledende investering):

Skruetryk: Har generelt en Lavere indledende kapitalinvesteringer sammenlignet med en filterpresse med sammenlignelig kapacitet. Deres enklere design og færre bevægelige dele bidrager til en lavere købspris.

Filterpresse: Har typisk en Højere indledende kapitalinvesteringer . Den robuste ramme, adskillige plader, hydraulisk system og højtryksfoderpumpe bidrager til en større forhåndsomkostning.

Operationelle omkostninger (løbende):

Skruetryk: Resulterer ofte i Lavere samlede driftsomkostninger På grund af lavere energiforbrug, mindre arbejdskrav og reduceret vedligeholdelsesfrekvens. Polymeromkostninger kan være en betydelig faktor, men opvejes ofte af andre besparelser.

Filterpresse: Kan pådrage sig Højere samlede driftsomkostninger . Mens den producerer en tørrere kage (reduktion af bortskaffelsesomkostninger), har den typisk højere energiforbrug, hyppigere vedligeholdelse (især udskiftning af filterklud) og potentielt højere arbejdsomkostninger, hvis automatisering ikke maksimeres.

Det fysiske rum, der kræves til installation, er en vigtig overvejelse, især for faciliteter med begrænset plads.

Skruetryk: Generelt kræver en mindre fodaftryk For en given kapacitet. Dens kompakte, lodrette design giver det mulighed for at passe ind i strammere rum, hvilket gør det til et godt valg for eksisterende planter eller dem med rumlige begrænsninger.

Filterpresse: Kræver typisk en større fodaftryk På grund af behovet for tilstrækkelig plads omkring maskinen til pladeskift, kageudladning og vedligeholdelsesadgang. Den vandrette pladearrangement betyder, at det optager mere gulvareal for en given kapacitet. Der kan være behov for yderligere plads til hjælpemiddeludstyr som foderbeholdere eller pumpeskids.

Begge skruepresser og filterpresser tilbyder unikke fordele og ulemper. At forstå disse kan hjælpe med at finjustere din udvælgelsesproces.

Fordele:

Kontinuerlig drift: Tilbyder en stabil og konsekvent afvandingsproces, ideel til kontinuerlige slamstrømme og reduktion af bølgebelastning på nedstrøms processer.

Lavere energiforbrug: Kræver generelt væsentligt mindre strøm til at fungere sammenlignet med filterpresser, hvilket fører til lavere elektricitetsomkostninger.

Mindre operatør opmærksomhed: Høje niveauer af automatisering giver mulighed for lange perioder med uovervåget drift, reduktion af arbejdsomkostninger og frigørelse af personale til andre opgaver.

Mindre fodaftryk: Kompakt design kræver mindre gulvplads, hvilket gør det velegnet til faciliteter med begrænset område.

Lavere kapitalomkostninger: Typisk en mere overkommelig initialinvestering sammenlignet med en filterpresse med lignende kapacitet.

Mindre følsomme over for fodervariationer: Kan håndtere små udsving i slamkonsistensen mere robust end batch -systemer.

Lukket system: Fungerer ofte som et lukket system, reducerer lugtproblemer og opretholder et renere miljø.

Ulemper:

Lavere kage faste stoffer: Producerer en afvandet kage med højere fugtighedsindhold (typisk 15-25% faste stoffer), hvilket kan føre til højere bortskaffelsesmængder og omkostninger.

Potentiale for højere polymerforbrug: Den kontinuerlige forskydningsvirkning kan undertiden kræve mere polymer for at opretholde flokintegritet, hvilket øger kemiske omkostninger.

Ikke ideel til alle slamtyper: Kan kæmpe med ekstremt fine, klistrede eller meget slibede slam, der er bedre egnet til filterpresser.

Begrænset filtratkvalitet: Filtratkvaliteten er måske ikke altid så høj som fra en filterpresse, hvilket potentielt kræver yderligere behandling, hvis den udledes direkte.

Fordele:

Høje kage faste stoffer: I stand til at opnå markant tørrere kage (30-60% faste stoffer eller mere), hvilket fører til betydelige reduktioner i bortskaffelsesvolumen, vægt og tilknyttede omkostninger.

Håndterer en bredere vifte af slamtyper: Meget alsidig til behandling af forskellige og udfordrende industrielle slam, herunder dem med meget fine partikler, høj abrasivitet eller specifikke kemiske sammensætninger.

Fremragende filtratkvalitet: Producerer et meget rent filtrat, som ofte kan udledes eller genbruges direkte uden omfattende yderligere behandling.

Robust konstruktion: Designet til at modstå høje driftspres, hvilket giver holdbarhed til krævende industrielle anvendelser.

Skalerbarhed for batchvolumen: Kan konfigureres med et stort antal plader til at håndtere meget store mængder slam pr. Batch.

Ulemper:

Batchoperation: Den intermitterende natur kræver akkumuleringstanke eller bufferkapacitet, og afvandingsprocessen er ikke kontinuerlig, hvilket potentielt forårsager flaskehalse.

Højere energiforbrug: Kræver betydelig strøm til højtryksfoderpumpen og det hydrauliske system, hvilket fører til højere elektricitetsomkostninger pr. Ton tørt faste stoffer.

Mere arbejdskrævende: Selv med automatisering kræver typisk mere operatør opmærksomhed for overvågning, kageudladning og filterkludvedligeholdelse.

Højere kapitalomkostninger: Den oprindelige investering er generelt højere på grund af det komplekse hydrauliske system, adskillige plader og robust ramme.

Større fodaftryk: Kræver mere gulvplads til selve udstyret og til adgang under drift og vedligeholdelse.

Vedligeholdelse af filterklud: Hyppig rengøring og eventuel udskiftning af filterklude er nødvendige, hvilket tilføjer vedligeholdelsestid og omkostninger.

Følsomhed over for slamvariationer: Ydeevne kan være mere følsom over for pludselige ændringer i slamkonsistens eller flokkulering, hvilket potentielt kan føre til blændende eller dårlig kagefrigivelse.

Egnetheden af en skruepresse eller filterpresse afhænger ofte af den specifikke industri, slamegenskaber og ønskede afvandingsresultater.

Skruetryk vælges ofte til applikationer, der kræver kontinuerlig, moderat afvanding med lavere operationel kompleksitet og omkostninger.

Kommunale spildevandsrensningsanlæg: Meget brugt til afvanding af aktiveret slam, primær slam og fordøjet slam på grund af deres kontinuerlige drift, brug af lav energi og egnethed til biologiske slam.

Mad og drikkebehandling: Ideel til afvanding af frugt- og vegetabilsk affald, bryggeri brugte korn, mejeriprodukter og andre organiske affaldsstrømme.

Pulp og papirindustri: Anvendes til afvanding af fibrøse slam, barkbøder og andre rester af papirmasser.

Små til mellemstore industrielle faciliteter: Velegnet til forskellige generelle industrielle spildevandsrensningsanvendelser, hvor høj tørhed ikke er den absolutte højeste prioritet, men konsekvent drift er.

Tekstilindustri: Til afvanding af farvestofhusslam og andre processer af spildevand.

Akvakultur: Afvanding af fiskeopdræt og lignende biologiske slam.

Filterpresser er det foretrukne valg til applikationer, der kræver meget høje kage -faste stoffer, fremragende filtratkvalitet og evnen til at håndtere udfordrende eller specialiserede slam.

Industriel spildevandsbehandling: En gå til en lang række industrielle slam, inklusive dem fra kemisk fremstilling, farmaceutiske produkter, bilindustrien, metalbehandling og elektronik.

Minedrift og mineraler behandling: Kritisk for afvanding af tailings, mineralkoncentrater og opslæmninger, hvor genvinding af høje faste stoffer og tør kage er vigtige.

Kemisk behandling: Brugt til produktion af pigmenter, farvestoffer, fine kemikalier og andre kemiske produkter, hvor præcis fast-væske-adskillelse og rent filtrat er påkrævet.

Keramik og lerindustri: Til afvanding af ler gyller og andre mineralophæng.

Kraftværker: Afvanding af FGD (røggas desulfurisering) gips og andre askeopsløringer.

Bioremediation og farligt affald: Til afvanding af slam, der indeholder farlige materialer, hvor volumenreduktion og sikker indeslutning er vigtigst.

Genbrugsoperationer: Såsom afvanding af plastvaskvand eller andre genvindingsprocesser.

Projekt: Udvidelse af et kommunalt spildevandsrensningsanlæg i et forstæderområde. Udfordring: Det eksisterende afvandingssystem (Belt Press) kæmpede med øgede slamvolumener og krævede betydelig operatør opmærksomhed og vedligeholdelse. Anlægget sigtede efter en mere automatiseret afvandingsløsning med lavere energi. Løsning: Installation af to parallelle skruepresseenheder. Resultat:

Reduceret arbejdskraft: Skruen trykker op med minimal tilsyn og frigør to fuldtidsoperatører til andre planteopgaver.

Lavere energiomkostninger: Energiforbrug til afvanding faldt med ca. 30% sammenlignet med det forrige system.

Konsekvent drift: Den kontinuerlige karakter af skruetrykken håndterede variabel slamstrøm effektivt og opretholder stabil afvandingspræstation.

Kage faste stoffer: Opnåede konsistent 20-22% tørt faststofindhold, tilfredsstillende til deres bortskaffelsesbehov. Key Takeaway: Skruepressen gav en omkostningseffektiv, automatiseret og energieffektiv løsning til kontinuerlig afvanding af kommunalt biologisk slam.

Projekt: Opgradering af afvandingsprocessen for en slamstrøm med farligt affald på en kemisk produktionsfacilitet. Udfordring: Slammet indeholdt fine, meget koncentrerede kemiske bundfald og krævede ekstremt høje tørre faste stoffer indhold for at minimere specialiserede bortskaffelsesomkostninger og sikre lovgivningsmæssig overholdelse. Eksisterende afvandingsmetoder opnåede ikke den ønskede tørhed. Løsning: Installation af en fuldautomatisk membranfilterpresse med høj tryk. Resultat:

Høje kage faste stoffer: Opnået et imponerende indhold på 55-60% tørt fast stof, hvilket reducerede mængden af farligt affald med over 70% markant.

Bortskaffelsesomkostningsreduktion: Den ultra-tør kage skåret drastisk ned på transport- og deponeringsomkostninger til farligt affald.

Fremragende filtratkvalitet: Filtratet var rent nok til at blive genanvendt tilbage i plantens proces, hvilket reducerede forbrug af ferskvand.

Batchintegritet: Batchoperationen gav præcis kontrol over hver afvandingscyklus, afgørende for konsekvent håndtering af farligt affald. Key Takeaway: For applikationer, der kræver maksimal tørhed, overlegen filtratkvalitet og evnen til at håndtere udfordrende eller regulerede slam, tilbyder Filter Press uovertruffen ydelse på trods af højere kapital og operationelle kompleksiteter.

Valg af en skruepresse og en filterpresse er en strategisk beslutning, der påvirker driftseffektivitet, omkostninger og miljøoverholdelse. Der er ingen svar i størrelse, der passer til alle; Det optimale valg afhænger af en omhyggelig evaluering af flere nøglefaktorer, der er specifikke for din applikation.

Opsummer de vigtigste faktorer, der skal overvejes:

Slamtype og egenskaber:

Konsistens og faststofindhold: Hvad er de oprindelige % faste stoffer? Er det tyndt og vandigt eller tykt og tyktflydende?

Partikelstørrelse og natur: Er det fibrøst, granulært, fint, slibende, fedtet eller biologisk?

Kompressibilitet: Hvor let frigiver slammet vand under pres?

Flokkuleringskrav: Hvordan reagerer det på polymerkonditionering?

Ønsket kage faste stof Procent:

Hvad er målet tørhed til bortskaffelse, genbrug eller viderebehandling? Højere tørhed betyder omkostninger til lavere bortskaffelse.

Gennemstrømning og kapacitetskrav:

Hvilket bind af slam skal behandles pr. Dag/time? Er slamstrømmen kontinuerlig eller intermitterende?

Budget (kapital- og driftsomkostninger):

Hvad er de tilgængelige forhåndsinvesteringer?

Hvad er de langsigtede driftsomkostninger (energi, polymer, arbejdskraft, vedligeholdelse, bortskaffelse)?

Operationelle krav og automatiseringsniveau:

Hvilket niveau af operatør opmærksomhed er tilgængeligt eller ønsket?

Foretrukkes kontinuerlig, meget automatiseret operation, eller kan batchbehandling styres?

Tilgængelighed af fodaftryk/plads:

Hvor meget fysisk plads er der til rådighed for afvandingsudstyret og dets supplerende komponenter?

Filtratkvalitetskrav:

Hvad er den acceptable kvalitet for den adskilte væske? Vil det blive udskrevet, genanvendt eller sendt til yderligere behandling?

Stadig ikke sikker på, hvad du skal vælge, prøv at kontakte nihaowater.com nu. Vi kan hjælpe dig.

Skruepresset skiller sig ud for sin kontinuerlige drift, lavere energiforbrug, minimale arbejdskrav og mindre fodaftryk, hvilket gør det til et fremragende valg til konsistent, mellemvolumen afvanding af biologiske og kommunale slam, hvor moderat kagesørhed er acceptabel.

Omvendt er filterpressen mesteren for indhold og alsidighed med højt kage -faste stoffer og alsidighed, der er i stand til at håndtere en lang række udfordrende industrielle slam. Dens batchdrift og højere energi/arbejdskrav modregnes ofte af de betydelige reduktioner i bortskaffelsesomkostninger opnået gennem overlegen afvandingseffektivitet og fremragende filtratkvalitet.